Schmutz-Extraktion für die Kunststoff-Extrusion

Nachhaltige, ergonomische Reinigung komplexer Teile mit Tiefbohrungen:

In Nußbach (OÖ) erzeugt die GPN GmbH Werkzeuge für die Produktion von Kunststoffprofilen mittels Extrusion. Die Reinigung der schweren und komplexen, mit zahlreichen Bohrungen versehenen Teile nach der spanabhebenden Bearbeitung erfolgt in einer Einbad-Reinigungsanlage BUPI CLEANER® POWERTEC BASIC mit integriertem Hochdruckreinigungsmodul. Die Automatisierung des früher manuellen Reinigungsprozesses führte zu einer Beschleunigung um 80 bis 90 % und zur Verbesserung der Luftqualität in der Produktionshalle.

Zu den wichtigsten Verfahren für die Herstellung von Kunststoffbauteilen für technische Anwendungen gehört neben dem Spritzguss die thermoplastische Extrusion. Extrudierte Kunststoffrohre oder -profile sind allgegenwärtig. Das Rohmaterial wird in Extrudern aufbereitet, in denen das pulverförmige Vormaterial durch kontrollierte Verdichtung mittels Extruderschnecken in einen plastischen Zustand gebracht und anschließend durch eine formgebende Düse gepresst wird.

Alles für die Extrusion

Zu den führenden Herstellern von Maschinen und Werkzeugen für die Kunststoffprofil-Extrusion sowie von Produkten für die Extrusions-Nachfolge gehört die GPN GmbH (für Global Production Network). Die rund 350 Mitarbeiter des 1977 als „Uniplast“ gegründeten Unternehmens mit Standorten in Österreich und der Tschechischen Republik verfügen über mehr als 40 Jahre Erfahrung in der präzisen mechanischen Fertigung dieser Produkte, insbesondere für die Fensterfertigung.

Als reines Fertigungsunternehmen ist GPN Teil einer größeren Extrusions-Gruppe, die Lösungen „von der grünen Wiese bis zu fertig extrudierten Teilen“ anbieten kann. Am 1984 eröffneten Standort in Nußbach (OÖ) entwickelt und produziert GPN Extrusionswerkzeuge und Teile für Kunden innerhalb und außerhalb der Gruppe.

Steigende Reinheitsanforderungen

Bei den Teilen handelt es sich um überwiegend recht große und höchst komplexe Gebilde, die im Betrieb hohen Drücken standhalten müssen. „Sie bestehen daheraus hochfesten Legierungen, oft auch aus Edelstahl“, präzisiert Thomas Grabner, Leitung Werkzeugfertigung bei der GPN GmbH. „Sie werden in jeder erdenklichen Weise spanabhebend bearbeitet.“ Das Drehen, Fräsen, Tieflochbohren, Schleifen und Polieren der Teile erfolgt mit einem hohen Automatisierungsgrad auf modernen CNC-gesteuerten Maschinen. Das sichert ihre Herstellung mit hoher Präzision und Wirtschaftlichkeit.

Nach der mechanischen Bearbeitung müssen die Teile frei von Spänen und Kühlschmierstoff sein. „Jede Form von Schmutz ist dem späteren Funktionieren der Extruder abträglich“, erklärt Martin Lachberger, Teamleiter der Lohnfertigungs-Sparte AllEx (All Extrusion) bei GPN. „Zusätzlich verlangen unsere Kunden häufig, dass die Teile frei von Reinigungsmittelrückständen sein müssen und es bei den oft länger nicht verwendeten Teilen nicht zu optischen Veränderungen durch etwaige Rückstände kommt.“

Methodenwechsel in der Teilereinigung

Bis vor kurzem wurden die Teile bei GPN von Hand gereinigt. Dabei kam eine Reinigungspaste zum Einsatz. „Das war nicht nur eine unattraktive Arbeit, die aus Gründen des Gesundheitsschutzes mit Maske und Schutzbrille ausgeführt werden musste“, berichtet Thomas Grabner. „Zusätzlich verminderte es in der ganzen Halle die Luftqualität.“

Die GPN-Produktionsexperten fassten daher einen Methodenwechsel in der Teilereinigung ins Auge und machten sich auf die Suche nach einer zeitgemäßen Lösung zur automatischen Reinigung der Teile. Die Kriterien für den automatischen Reinigungsbetrieb wurden durch das hohe Gewicht der Teile, deren zahlreiche Kavitäten mit bis zu 600 mm tiefen Sacklöchern und die Qualitätsanforderungen der Kunden festgelegt.

Langlebig und nachhaltig

„Angesichts der hohen Komplexität und Teilegewichte empfahl ich eine Reinigungsanlage des österreichischen Premiumherstellers BUPI Golser Maschinenbau GmbH“, erklärt Gerald Leeb, geschäftsführender Gesellschafter der MAP PAMMINGER GMBH. „Dessen Anlagen sind nicht nur robust, langlebig und energieeffizient, sie lassen sich auch dank ihres baukastenähnlichen Aufbaus und der hohen Fertigungstiefe des Herstellers sehr gut an individuelle Kundenanforderungen anpassen.“

Davon und von der hervorragenden Verarbeitungsqualität der Anlagen konnten sich die Experten von GPN bei einem Werksbesuch in Hallein-Rehhof selbst überzeugen. „Wir waren beeindruckt von der augenscheinlichen Robustheit und Langlebigkeit der BUPI CLEANER® Reinigungsanlagen“, sagt Thomas Grabner. „Auch die Umwelt- und Energiebilanz der Reinigungsanlagen durch eine Steuerung mit automatischem Standby und leistungsstarken Pumpen der höchsten Energieeffizienzklasse erschien uns vorteilhaft.“

Standardlösung mit Sonderausstattung

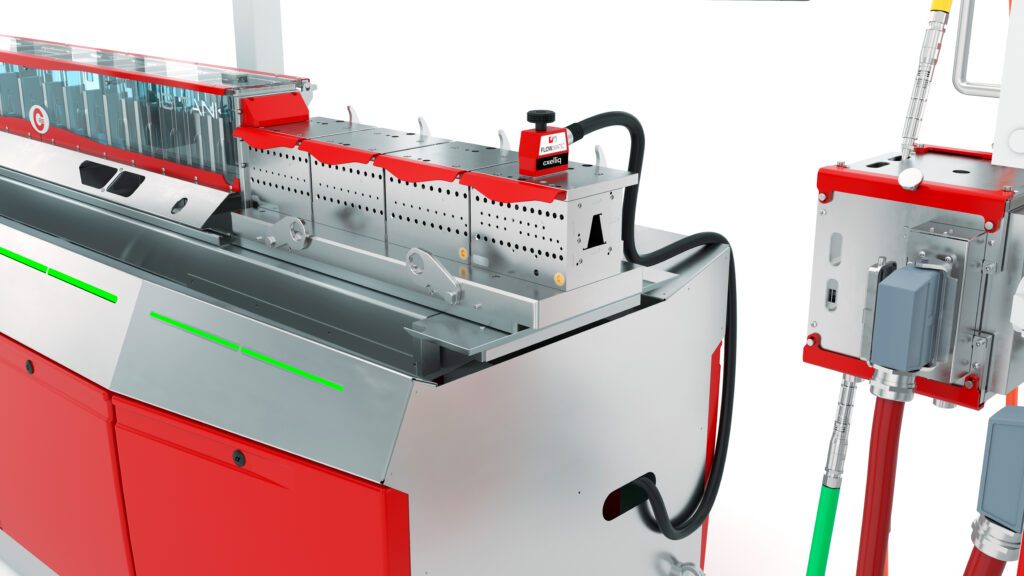

Die Wahl fiel auf eine Einbad-Anlage BUPI CLEANER® POWERTEC BASIC der Größe 5 mit einem 1.400 x 1.400 x 900 mm großen Arbeitsraum. Darin erfolgt die Reinigung der Bauteile mittels feststehender Reinigungsmitteldüsen. Die Werkstücke drehen sich dabei auf einem Gitterkorb. GPN verwendet für die meist schweren Werkstücke den Gitterkorb in der Ausführung mit erhöhter Tragfähigkeit.

Als weitere Zusatzausstattung ist in die BUPI CLEANER® POWERTEC ein Hochdruck-Reinigungs-Lanzenmodul mit bis zu 160 Bar Mediendruck integriert. Dieses ermöglicht durch Öffnungen mit Eingriffshandschuhen sowie einem Sichtfenster und LED–Reinigungskammerbeleuchtung die individuelle Reinigung schwer zugänglicher Bohrungen mit warmem Reinigungsmedium. Eine ebenfalls vorhandene Druckluftpistole dient dem Ausblasen von Sacklöchern.

Kurzer Prozess für den Schmutz

Da im Wesentlichen nur Kühlschmierstoff abzureinigen ist, erfolgt die Hauptreinigung mit niedriger Temperatur bei nur ca. 35 °C. Das sorgt unter anderem für einen kurzen Abkühlprozess vor der anschließenden Vermessung der Teile auf einer Koordinatenmessmaschine.

Einen wesentlichen Beitrag zur zuverlässig hohen Qualität des Reinigungsergebnisses leistet die Prozesschemie von WIGOL. Diese wurde speziell auf die Niedertemperaturreinigung abgestimmt, um eine Schaumbildung zu vermeiden. Zugleich bietet das Mittel einen leichten Korrosionsschutz.

Der Reinigungsprozess hat sich insgesamt extrem verkürzt. „Während der manuelle Reinigungsvorgang früher eine halbe bis ganze Stunde gedauert hat, befinden sich die Teile nun gerade einmal fünf Minuten in der Reinigungsanlage“, berichtet Thomas Grabner. „Dennoch werden die Reinheitsanforderungen sicher und mit gleichbleibend hoher Qualität eingehalten.“

„Durch die Umstellung auf die automatische Teilereinigung in der geschlossenen Anlage konnten wir eine unbeliebte Tätigkeit eliminieren und die früher damit beschäftigten, wertvollen Mitarbeiter für andere Aufgaben freispielen“, ergänzt Martin Lachberger. „Zusätzlich verbesserte das wesentlich die Arbeitsplatzqualität in der gesamten Halle.“